Ma cerchiamo di entrare un po’ più nel dettaglio…com’è fatta una mascherina? Scopriamolo insieme!

Le mascherine di protezione si dividono sostanzialmente in due categorie: le mascherine chirurgiche, pensate per proteggere il paziente dalla contaminazione da parte degli operatori (medici, infermieri…) e le maschere DPI pensate per proteggere gli operatori dall’ambiente esterno.

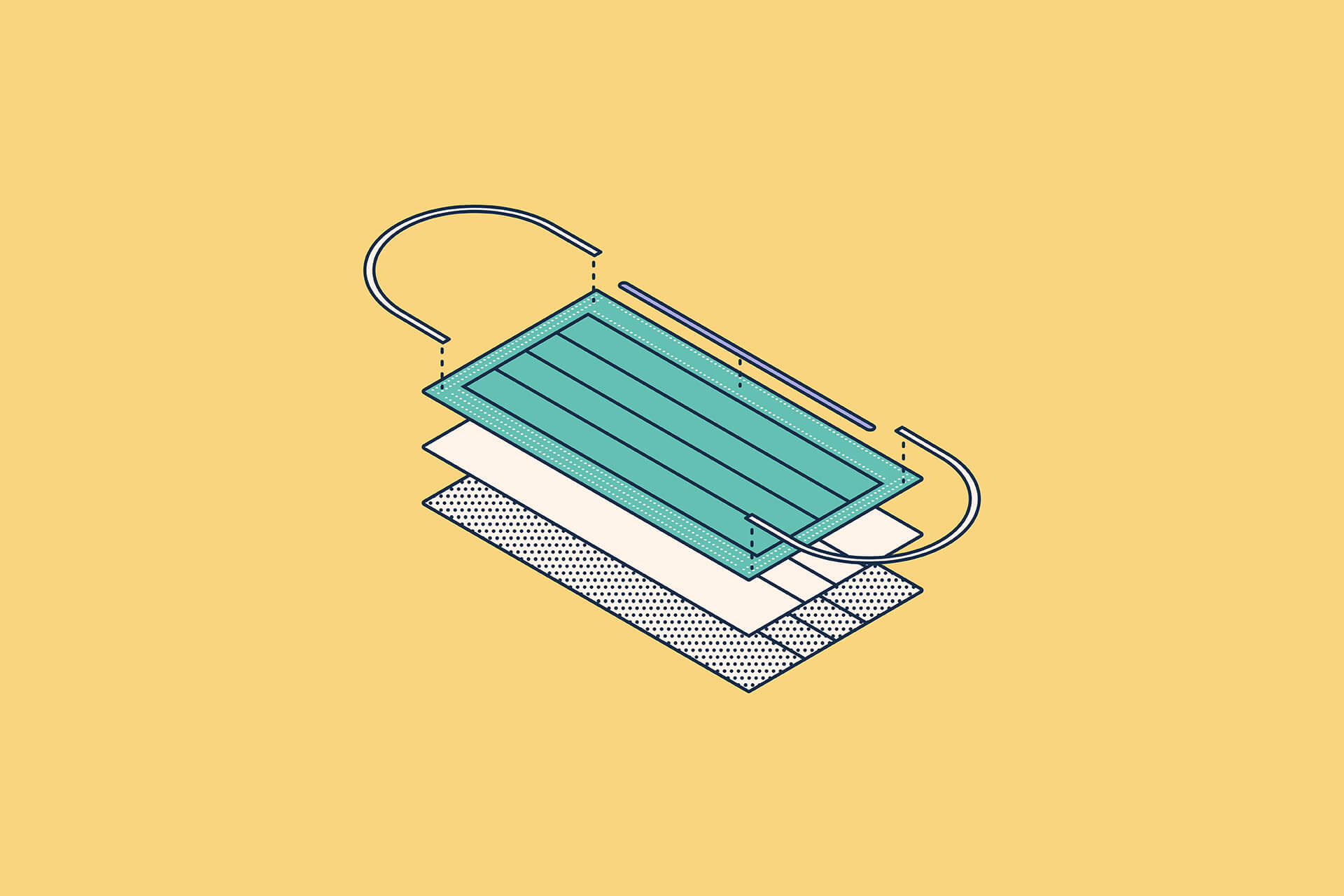

Le mascherine chirurgiche sono formate da due o tre strati di tessuto-non-tessuto (TNT), costituito da fibre di poliestere o polipropilene.

Tipicamente, lo strato esposto all’esterno è costituito da un materiale di tipo “Spunbond” (un tessuto non tessuto composto da filamenti continui in polipropilene 100% disposti casualmente e saldati termicamente mediante un processo di calandratura o metodo Spunlaid termobonded) con eventuale trattamento idrofobo, che ha la funzione di conferire resistenza meccanica alla mascherina e proprietà idrofoba.

Lo strato intermedio è costituito da TNT prodotto con tecnologia “Meltblown” e costituito da microfibre di diametro 1-3 micron; questo strato svolge la funzione filtrante. Un eventuale terzo strato, tipicamente in Spunbond, è a contatto con il volto e protegge la cute dallo strato filtrante.

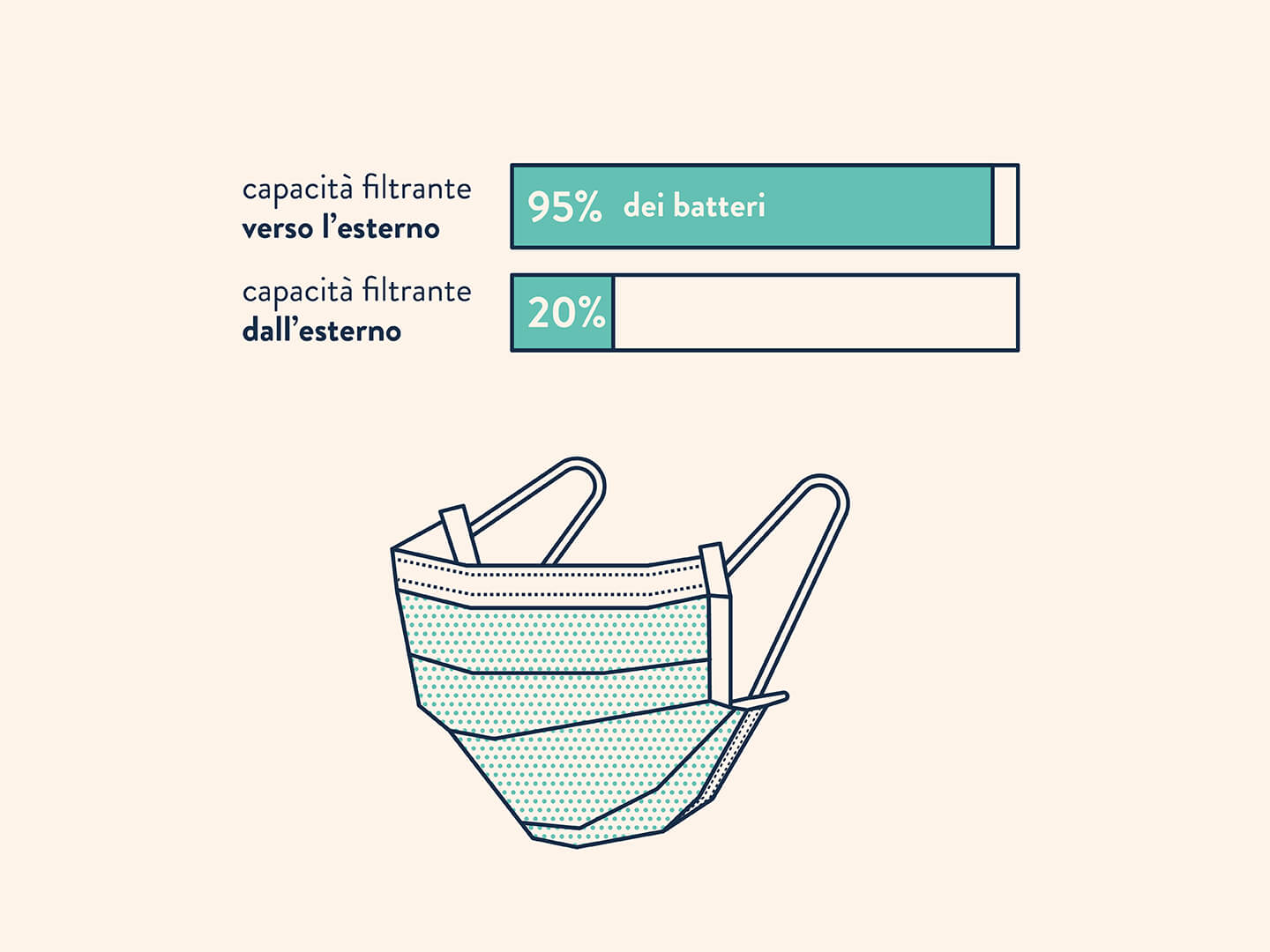

Le mascherine chirurgiche hanno una capacità filtrante pressoché totale verso l’esterno (superiore al 95% per i batteri) mentre hanno una ridotta capacità filtrante dall’esterno verso chi le indossa, di circa il 20%, principalmente dovuta alla scarsa aderenza al volto. Per applicazioni in sala operatoria, le mascherine chirurgiche devono essere prodotte in ambienti assenti da contaminazione batterica (o sterilizzate successivamente) e garantire anche la resistenza a spruzzi di materiale ematico.

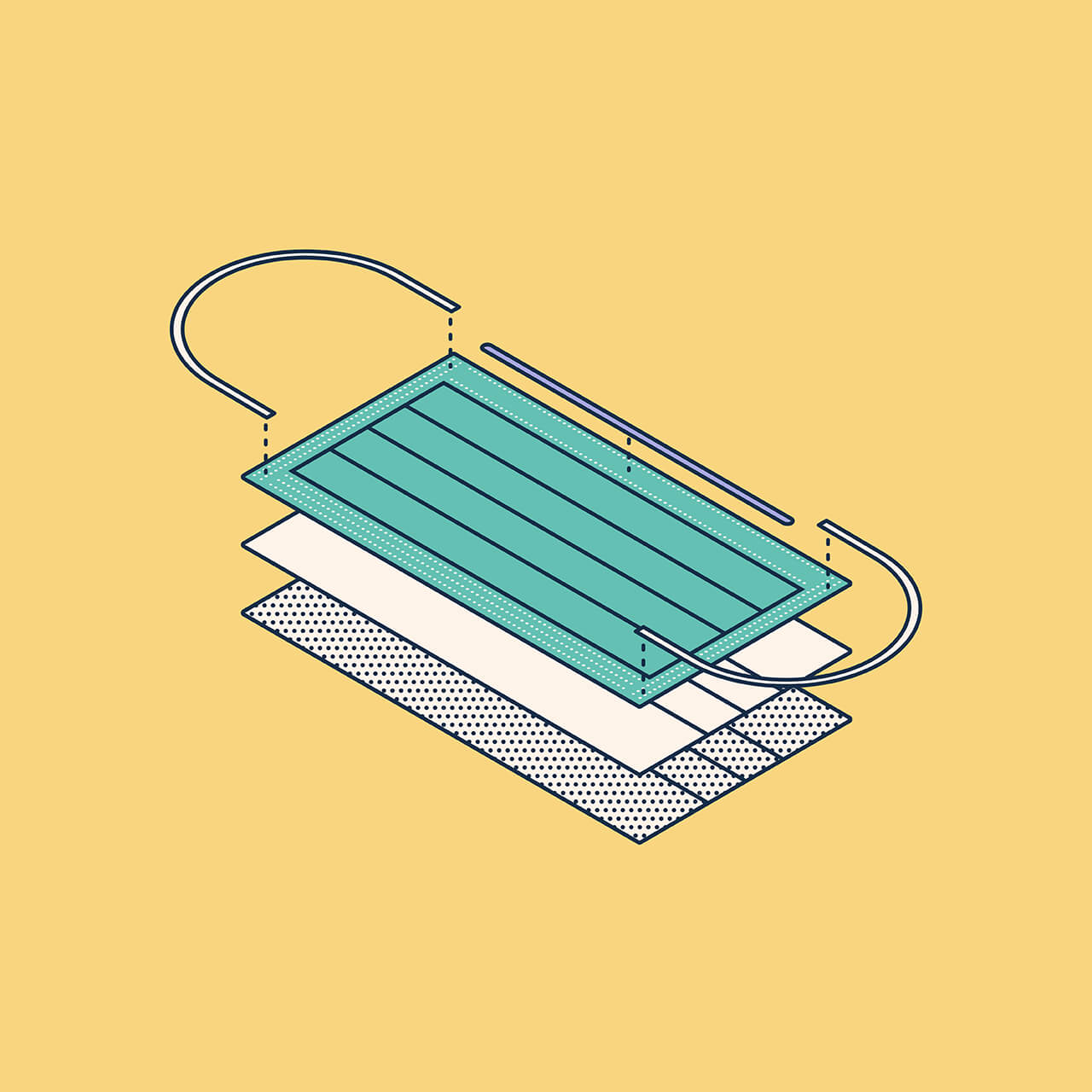

Le maschere FFP2 e FFP3 sono dei dispositivi più complessi realizzati con tessuti-non-tessuti di proprietà e funzionalità differente. A differenza delle maschere chirurgiche, per questi dispositivi è fondamentale la tenuta della maschera sul volto: se l’operatore non è perfettamente rasato, ad esempio, la presenza di barba anche corta compromette le capacità filtranti della maschera.

Lo strato esterno della maschera protegge dalle particelle di dimensioni più grandi, lo strato intermedio è solitamente in tessuto Meltblown e filtra le particelle più piccole. Il Meltblown, simile allo Spunbond, è ottenuto da filamenti di polimeri estrusi. Le caratteristiche fondamentali di questo tessuto sono morbidezza, elasticità, bagnabilità, resistenza chimica delle fibre e molte altre proprietà correlate. Lo strato interno, a contatto con il volto, ha la doppia funzione di mantenere la forma della maschera e di proteggerla dall’umidità prodotta con il respiro, tosse o starnuti. Lo strato filtrante agisce meccanicamente (come un setaccio) per particelle fino a 10 micron di diametro. Sotto queste dimensioni, l’effetto più importante è quello elettrostatico: le fibre cariche elettrostaticamente attirano e catturano le particelle.

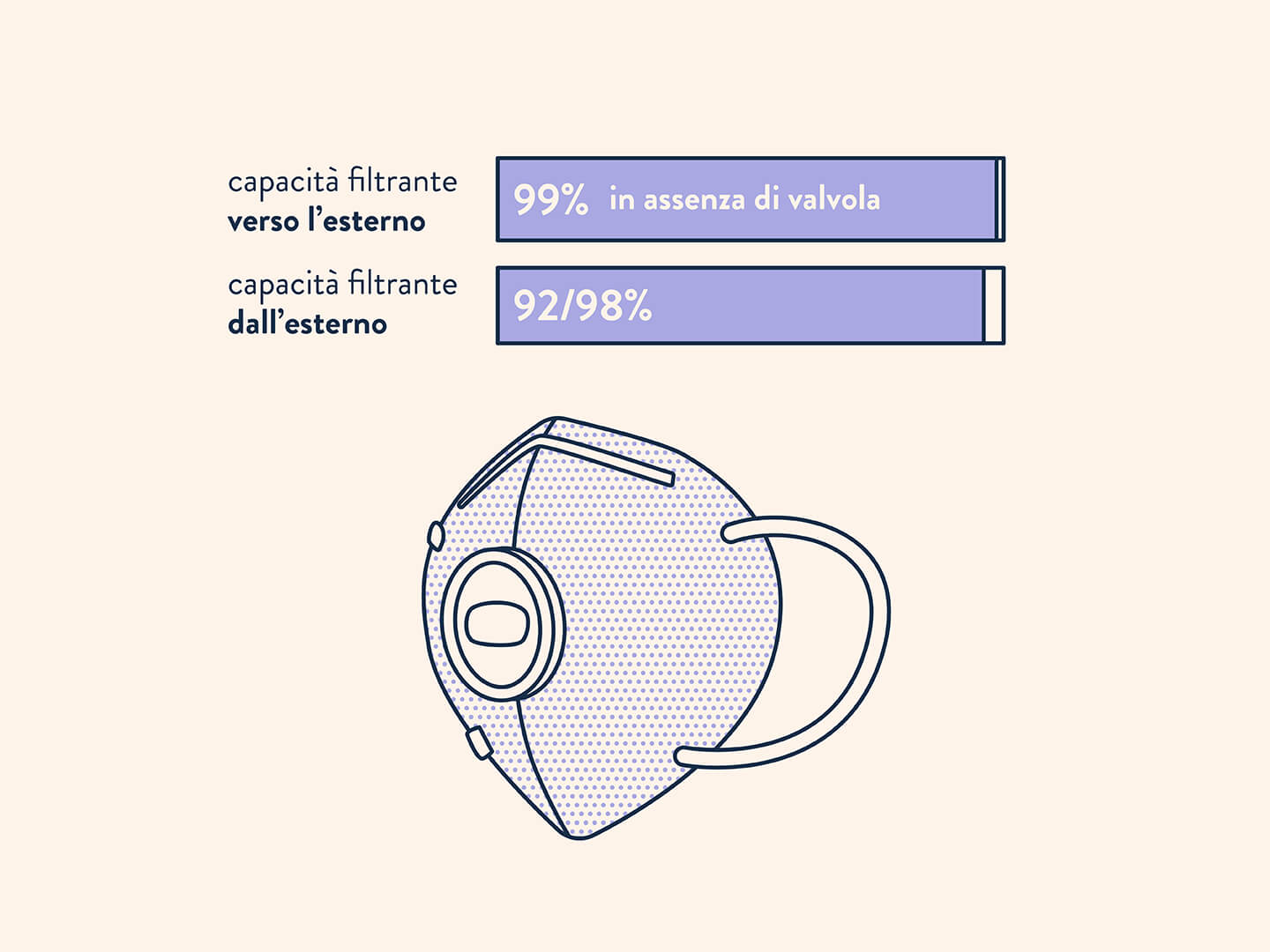

Le maschere FFP2 e FFP3 si distinguono per capacità filtrante dall’esterno verso l’operatore, pari a 92% e 98% rispettivamente.

La capacità filtrante verso l’esterno è fortemente dipendente dalla presenza o meno di una valvola sulla maschera. In assenza di valvola, la capacità di filtrazione verso l’esterno è pressoché totale, con valori simili a quelli delle mascherine chirurgiche. Le maschere dotate di valvola hanno invece una capacità filtrante verso l’esterno sensibilmente più bassa, con valori vicini al 20%. In altri termini, maschere FFP2 e FFP3 con valvola non possono essere usate in ambiente ospedaliero perché non proteggono i pazienti dagli operatori.

Il processo di rigenerazione delle mascherine può avvenire con diverse modalità, basate su precedenti esperienze con altri tipi di coronavirus. La sperimentazione sul COVID-19 è tuttora in corso ma non sono ancora disponibili risultati sulla resistenza del virus alla temperatura o ad altri trattamenti. Il procedimento deve garantire l’integrità dello strato filtrante e non compromettere la forma che garantisce la tenuta della maschera.

I trattamenti possibili di rigenerazione sono tre:

- esposizione ad alta temperatura (superiore a 60°) in ambiente umido (come indicato dall’Istituto Statunitense National Institute for Occupational Safety and Health per il SARS-CoV-2);

- uso di radiazione ultravioletta;

- trattamento con vapori o plasma di perossido di idrogeno (acqua ossigenata) o soluzione idroalcolica. Quest’ultimo è il trattamento più promettente in termini di penetrazione di tutti gli strati della maschera e mantenimento delle proprietà meccaniche, inclusa la forma.

Il processo di rigenerazione è complesso e costoso, per cui viene considerato solo per maschere di tipo FFP2 o FFP3 o per le maschere in gomma/plastica (semi-maschere e maschere integrali) dotate di filtro esterno. Il processo di rigenerazione, inoltre, qualora approvato dalla comunità scientifica e dagli Enti competenti sul tema, deve prevedere un intervento organizzativo in ambito ospedaliero e socio-sanitario per garantire la restituzione dei DPI rigenerati (FFP2-FFP2) al medesimo operatore che li ha utilizzati per la prima volta.

Si ringrazia il Professor Maurizio Masi, Dipartimento di Chimica, Materiali e Ingegneria chimica “Giulio Natta” del Politecnico di Milano