Nell’antichità i primi supporti utilizzati per disegnare e scrivere furono la pietra e le tavolette d’argilla. Gli Egizi fin dal 3.000 a.C. utilizzarono i papiri, ricavati dal midollo dell’omonima pianta palustre. Anche Greci e Romani ne fecero uso. Dal III secolo d.C. cominciò a diffondersi l’utilizzo della pergamena, ottenuta da pelli di agnello, pecora o capra macerate nella calce e quindi essicate e levigate.

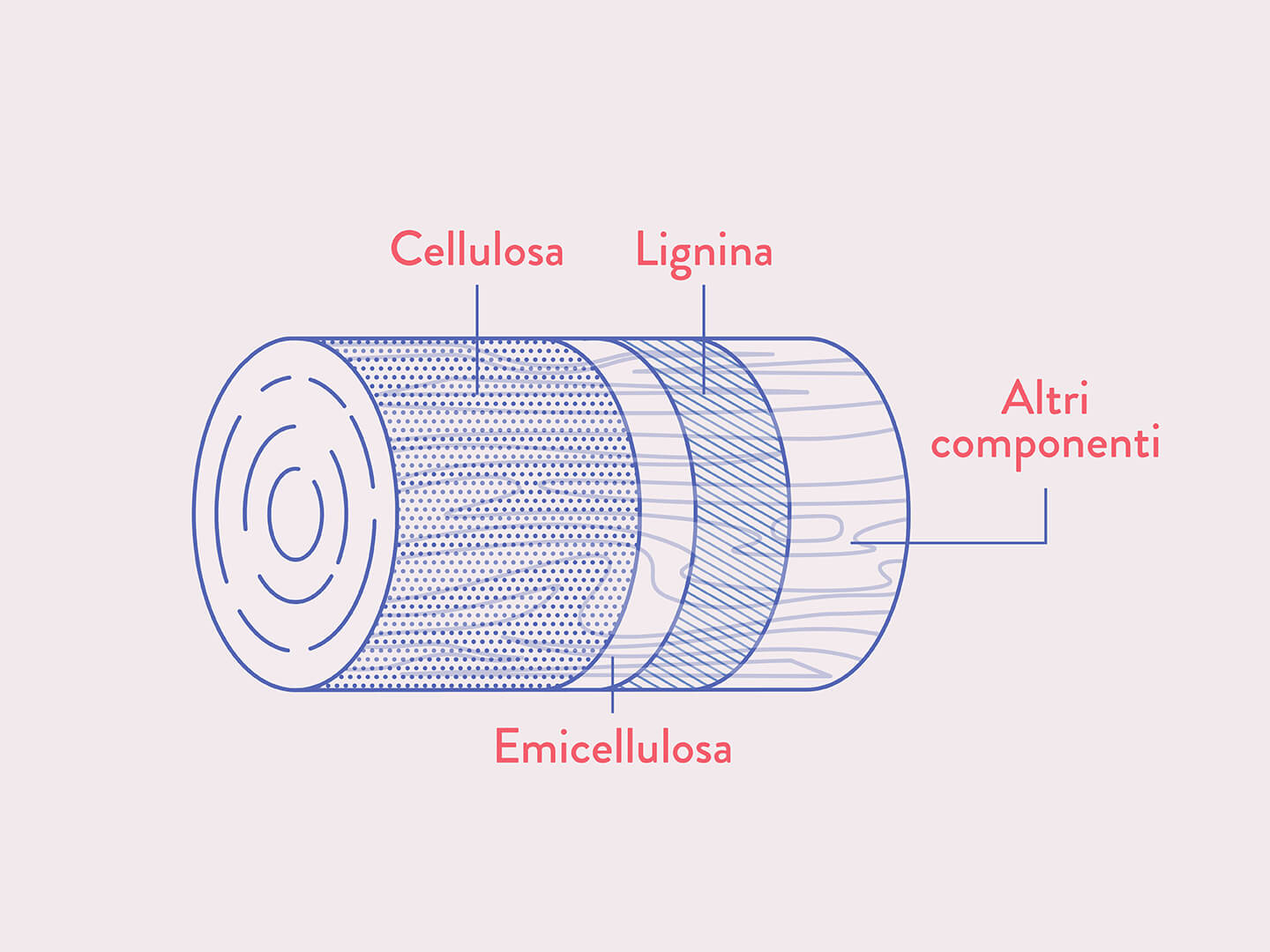

La carta vera e propria venne inventata dai Cinesi e cominciò a diffondersi massicciamente a partire dal XII secolo. In generale la carta è ottenuta mediante compressione (feltratura) di un impasto di fibre di varia natura. Sembra che i Cinesi abbiano inizialmente utilizzato i bozzoli del baco da seta e poi la corteccia del gelso (Brussonetia papyrifera) e di altre piante. Il più antico campione di carta conosciuto risale all’anno 150 d.C. e venne realizzato con stracci.

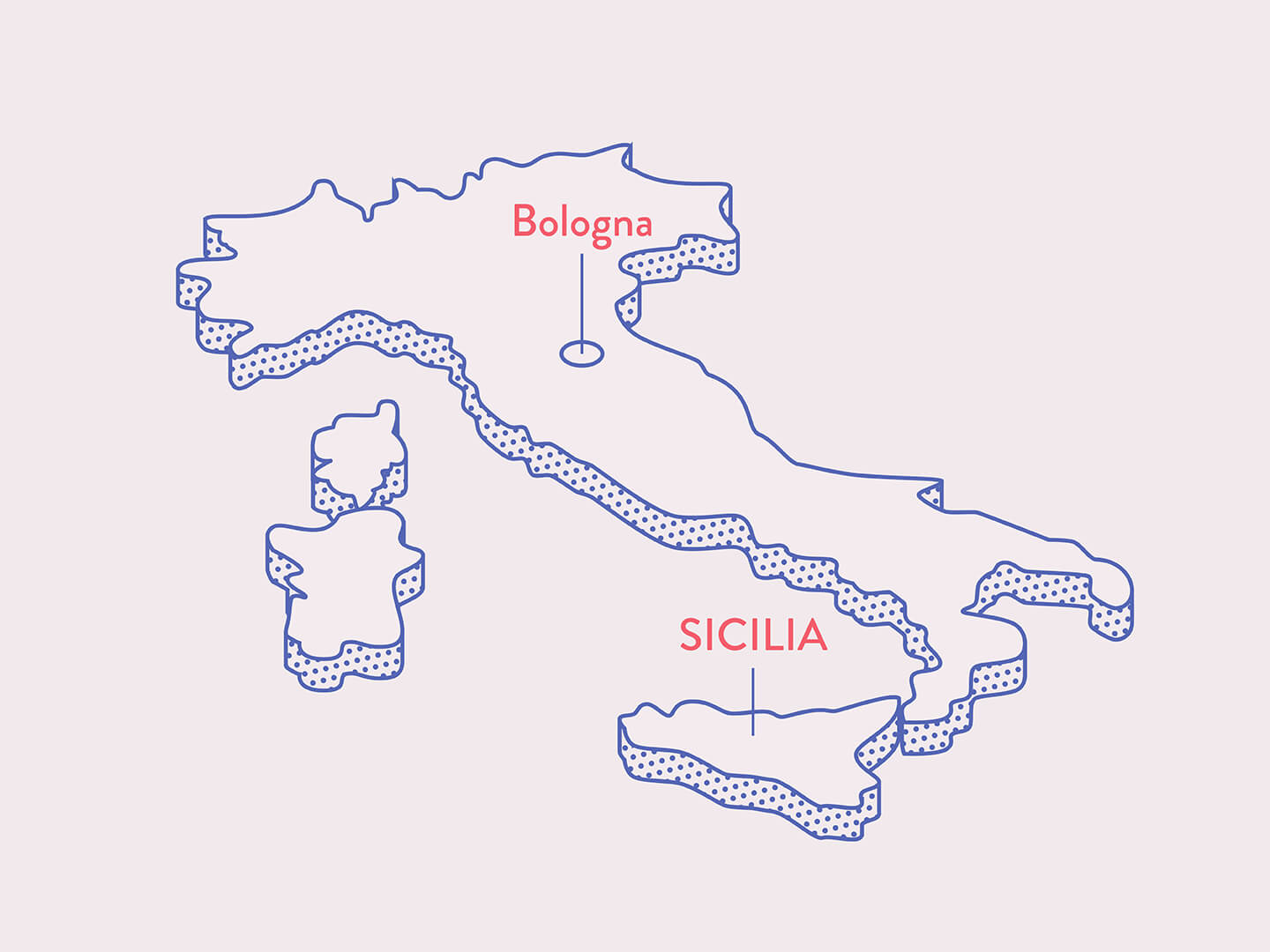

A partire dall’VIII secolo l’uso della carta si diffuse dapprima in Giappone e Asia Minore, poi nell’Africa mediterranea, in Spagna e successivamente in tutta Europa. Furono gli Arabi a introdurre l’uso della carta in Europa. Le prime cartiere nacquero in Spagna e in Italia, precisamente in Sicilia. Nel XII secolo Polese da Fabriano fondò una cartiera sul fiume Reno, vicino a Bologna.

L’invenzione dei caratteri da stampa mobili nel 1455 contribuì a incentivarne la produzione nei secoli successivi. Nacquero quindi le prime macchine per la produzione della carta, quale quella dell’inventore francese Nicolas-Louis Robert nel 1798, perfezionata poi nel 1803 dai fratelli ed editori inglesi George e Sealy Fourdrinier.

All’epoca la carta veniva preparata esclusivamente con gli stracci, ma ben presto la crescente produzione portò a una scarsità di materia prima. Si cercò allora di trovarne un’altra: intorno al 1840 si cominciò a utilizzare il legno, usato ancora oggi come materia prima per produrre la maggior parte della carta.

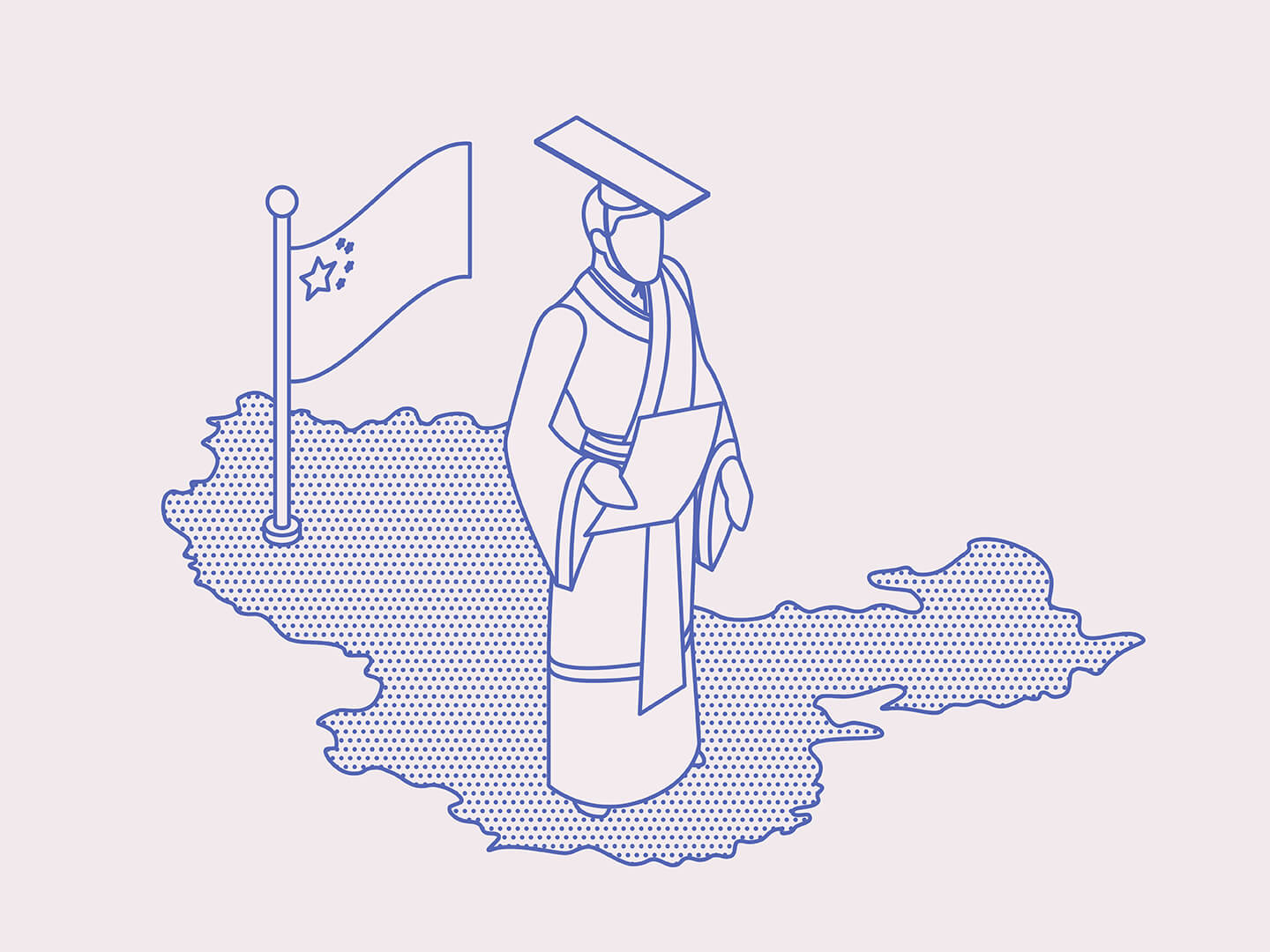

Il legno è un materiale composito che contiene diverse sostanze. Le principali sono: la cellulosa (circa 45%), l’emicellulosa (circa 10%), la lignina (circa 20%) e altri componenti più volatili quali terpeni, resine, acidi grassi (circa 5%).

- La cellulosa è un polisaccaride, costituito da molecole di glucosio legate insieme da particolari legami chiamati B (1→4) glicosidici. Queste catene polimeriche sono poi legate parallelamente le une alle altre attraverso legami a idrogeno. L’emicellulosa è anch’essa un polisaccaride, di composizione però più irregolare. Mentre la cellulosa è infatti costituita da sole molecole di glucosio, l’emicellulosa contiene anche altri monosaccaridi. Inoltre ha una struttura ramificata, non fibrosa.

- La lignina è un complesso polimero costituito principalmente da composti fenolici. Tra i monomeri che compaiono nella catena polimerica i principali sono l’alcol p-cumarilico, l’alcol coniferilico (alcol 4-idrossi-3-metossicinnamilico) e l’alcol sinapilico (alcol 4-idrossi-3,5-dimetossicinnamilico).

Per la preparazione della carta è necessario allontanare la lignina dalla cellulosa attraverso metodi meccanici e chimici. Nei trattamenti meccanici (grinding), il legno viene sfibrato, pressando tronchetti (di pioppo o abete), preventivamente scortecciati, su mole abrasive. In tal modo si ottiene una pasta (detta meccanica), simile alla segatura, che viene raffinata per ridurre le dimensioni delle fibre e successivamente sbiancata.

La cosiddetta pasta chimica (o semplicemente pasta di cellulosa) viene ottenuta trattando il legno ridotto in piccoli pezzi (chips) con opportuni reagenti, quali idrossido di sodio e solfuro di sodio, ad alta temperatura, all’interno di autoclavi. Durante questo processo la lignina e altre sostanze vengono allontanate, ottenendo cellulosa quasi pura. La carta ottenuta da tale pasta è molto resistente (il processo viene chiamato krafi, che in tedesco significa “forte”).

Le cosiddette paste semichimiche sono invece prodotte da chips di legno di latifoglie (faggio e pioppo) sottoposti a processi simili a quelli descritti per la pasta chimica. La cottura è tuttavia solo parziale e questo fa si che rimanga una certa quantità di lignina. Le paste semichimiche, che hanno una qualità inferiore a quelle chimiche, vengono utilizzate per preparare carta da giornale e da stampa, cartone ondulato e altri prodotti.

Infine esistono le cosiddette “paste ad alta resa” che vengono prodotte senza separare la lignina, ma semplicemente ammorbidendola mediante trattamenti chimici e, talvolta, mediante vapore ad alta temperatura. Una volta ottenuta la pasta, essa deve essere sbiancata.

La “sbianca” (bleaching) un tempo veniva realizzata utilizzando ipoclorito di sodio (NaClO), costituente della normale candeggina, o diossido di cloro (ClO₂). Attualmente, per evitare acque di scarico inquinanti, viene realizzata utilizzando acqua ossigenata (H₂O₂) e riciclando le acque di scarico.

La pasta sbiancata così ottenuta viene sottoposta al processo di filtrazione. Le fibre di cellulosa sospese nell’acqua vengono verso una tela. L’acqua filtra attraverso i pori, mentre le fibre si depositano sulla superficie della tela. Nelle cartiere la tela viene fatta scorrere in circolo su una serie di rulli, in modo da rendere continuo il processo. Lo strato di cellulosa viene essiccato, pressato, arrotolato in bobine oppure tagliato e impilato in ampi fogli. I contenitori in cui viene messa la miscela di acqua e cellulosa vengono chiamati pulper.

A seconda del tipo di carta che si vuole preparare, viene anche introdotta una quantità variabile di carta da macero, preventivamente purificata ed eventualmente disinchiostrata mediante processi a vapore. La carta grezza così ottenuta presenta una superficie molto assorbente che non la rende adatta alla scrittura o alla stampa.

Per questo motivo deve essere sottoposta a particolari trattamenti superficiali che utilizzano vari additivi (come l’amido, polimeri quali il poliacetato di vinile o altre sostanze come il caolino) che, applicati in superficie, creano la cosiddetta patina. La carta patinata delle riviste viene realizzata utilizzando proprio questo materiale e l’aspetto lucido (come quello delle copertine) viene realizzato stendendo, una volta effettuata la stampa, uno strato di smalto trasparente.

Per i contenuti si ringrazia Silvano Fuso, divulgatore e autore del libro “Chimica quotidiana. Ventiquattro ore nella vita di un uomo qualunque”.